产品中心

过去我们总觉得仓库只是个“放货的地方”,但现在再看,仓库早就不是“后勤保障”,

而是供应链效率的核心节点,甚至能直接影响公司利润。

问题是,很多企业花了不少钱盖仓库、装系统,甚至上了WMS,但仓库还是乱、慢、贵,周转也不高。

这到底是系统的问题,还是分析没做到位?

今天这篇,我们就来聊聊——仓储分析到底怎么做?

围绕这几个关键问题说清楚:

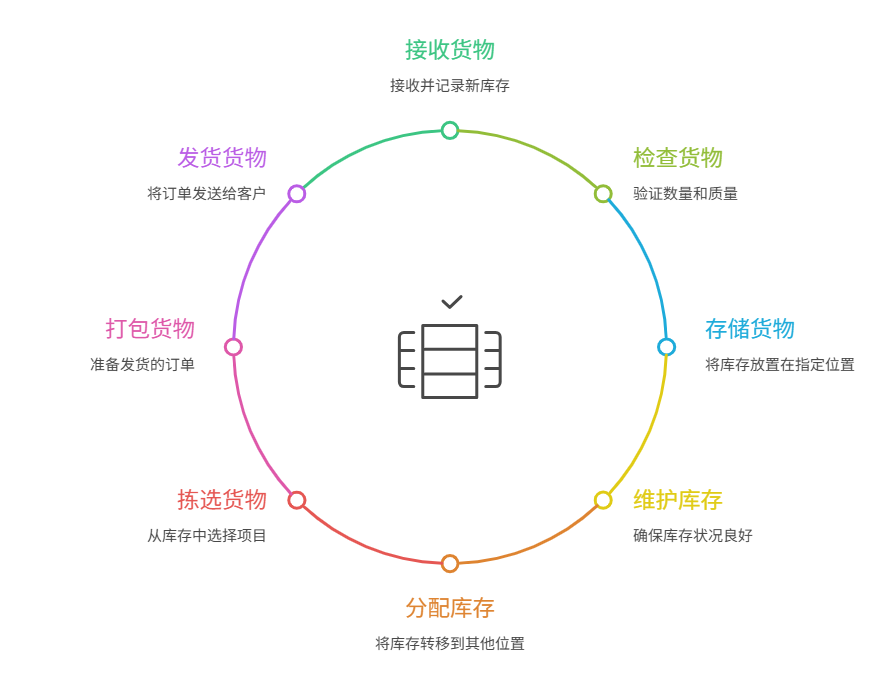

别急着看报表,先想清楚:仓库到底承担了哪些功能?

最核心的就三块:

所以分析仓库效率,不能只盯“出库快不快”,还要看每个环节是不是顺畅、协调、无浪费。也就是说——仓库的好坏,不是靠面积,而是靠“周转+效率+响应速度”。

我们先从最直观的“人效”和“时效”开始。

可以拿出近30天的数据做一个横向对比,比如节前节后、周中周末、不同班组。重点关注波动大的地方、掉得快的地方,往往就是效率问题的“爆点”。

可以用“关键路径法”做分析,看哪里是“瓶颈环节”,是人等货,还是货等人。

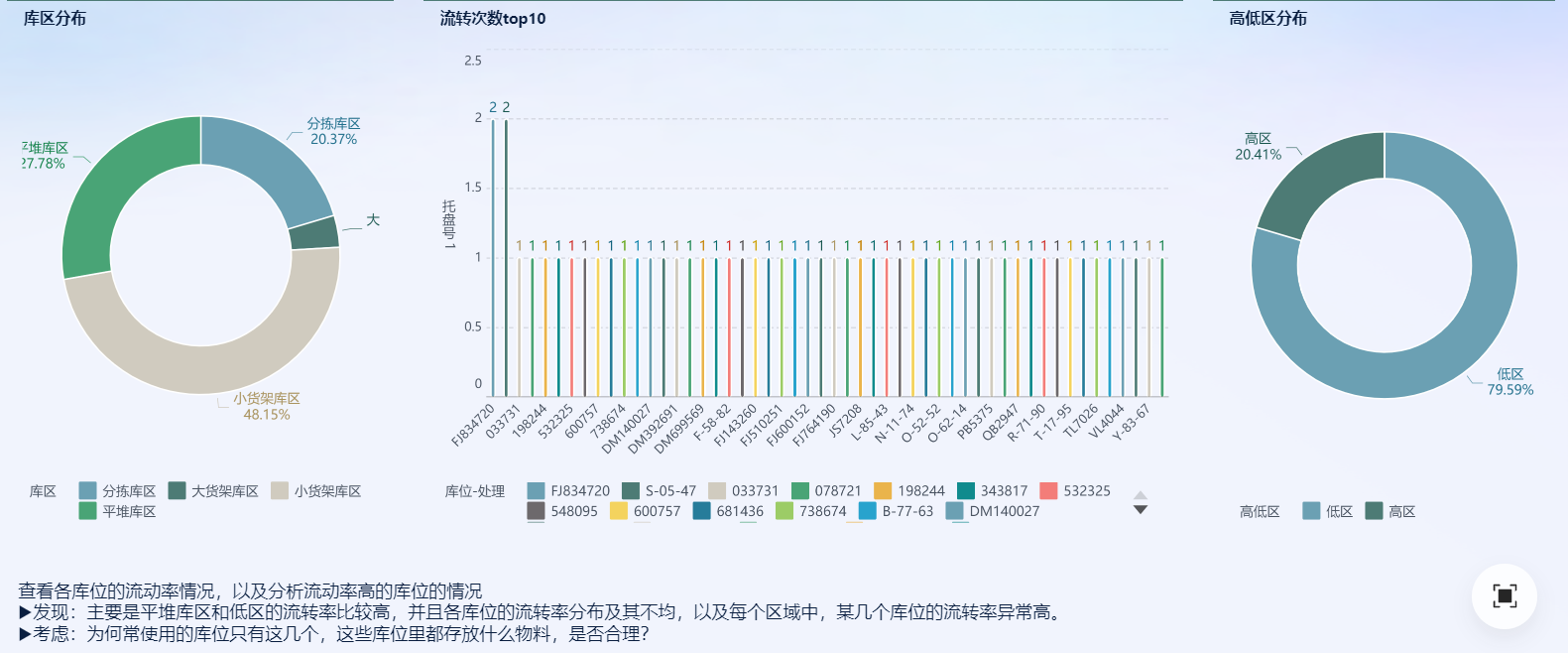

很多企业每月都算“库存周转率”,但这个数字往往参考意义不大。

为啥?因为你要看的是:仓库里哪些货“动得快”,哪些货“躺着睡”?

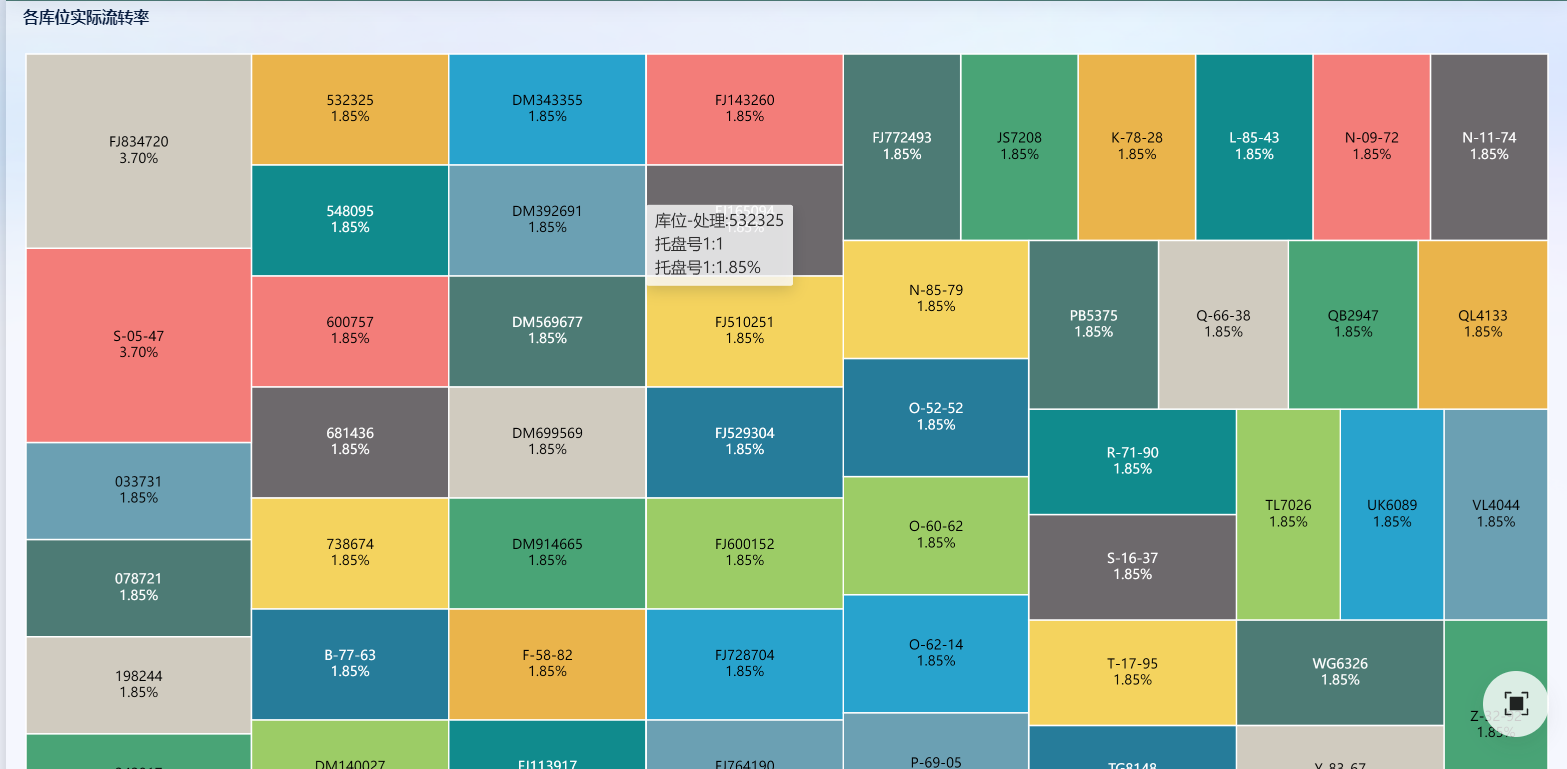

可以做个“热力图”或者BI排行榜,把动销前50和滞销前50一对比,问题立马清楚。

这一步可以结合 BI 做库位热力分析,或者导出出入库频率数据,做一个“库位热图”,看看“核心货是不是占了核心位置”。

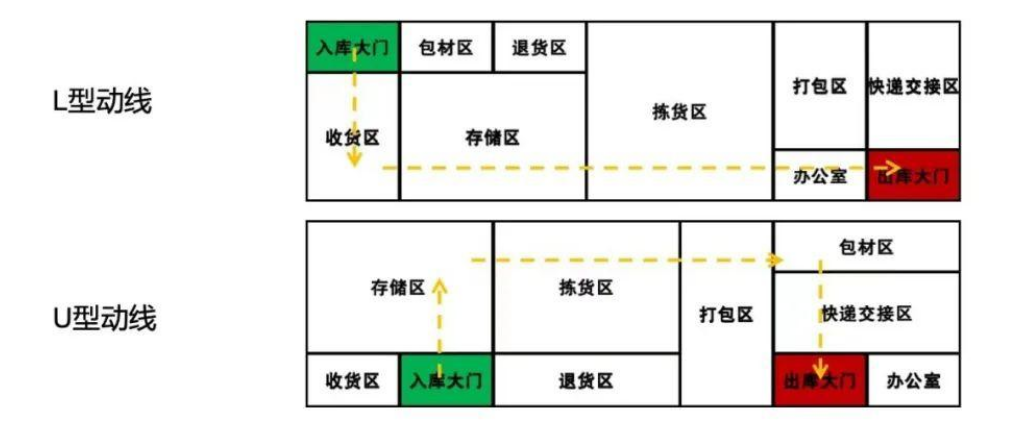

“动线”是被很多人忽视的一块。 讲人话就是——人和货的移动路径,设计得好不好?

你可以问问仓库里的操作员:

这些问题都指向同一个核心:动线没优化,人工成本就白搭。

把常出库的SKU集中在一起,比如:ABC分类中“A类快动品”优先放在出库口附近。

采用“蛇形动线”或“分区拣货 + 集中打包”,避免重复绕路。

按拣货频率动态调整货位。比如每月调一次,把热销品放前排,滞销品往后靠。

高峰期容易堵?做一个动线模拟图,看看哪些点是“冲突高发地带”,合理调整货架或通道宽度。

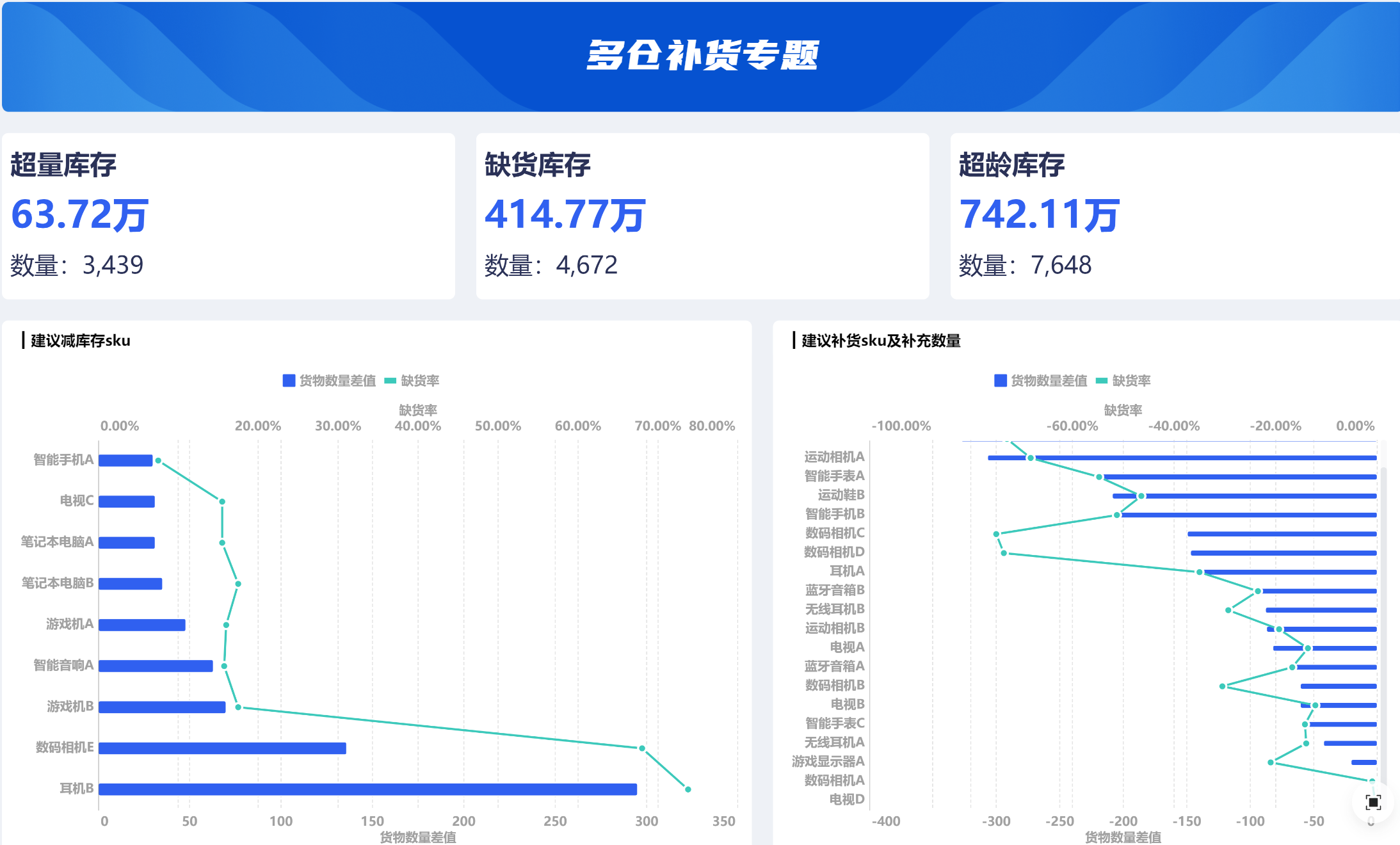

别再天天看库存金额了,那只是表面。真正要抓的指标,有这些:

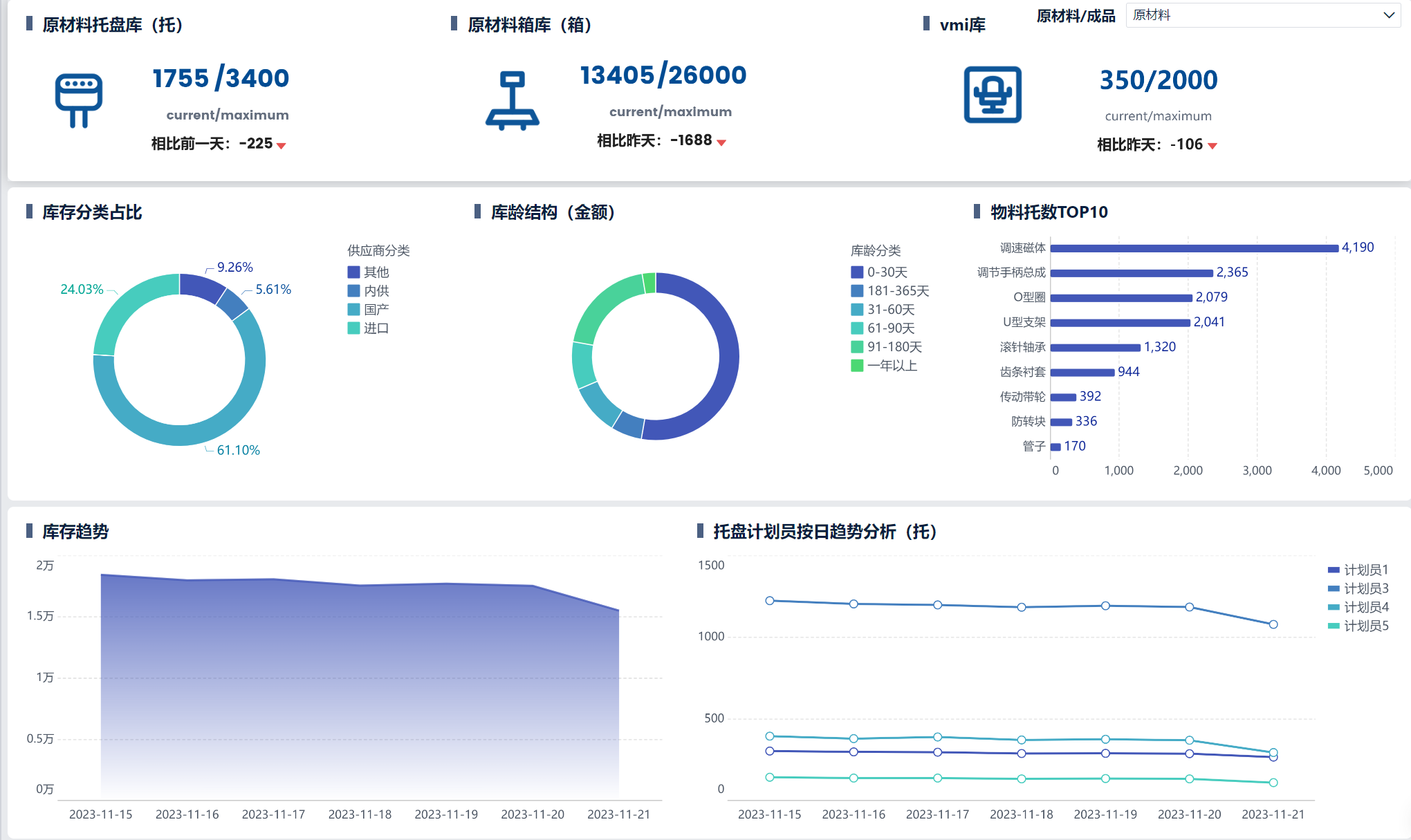

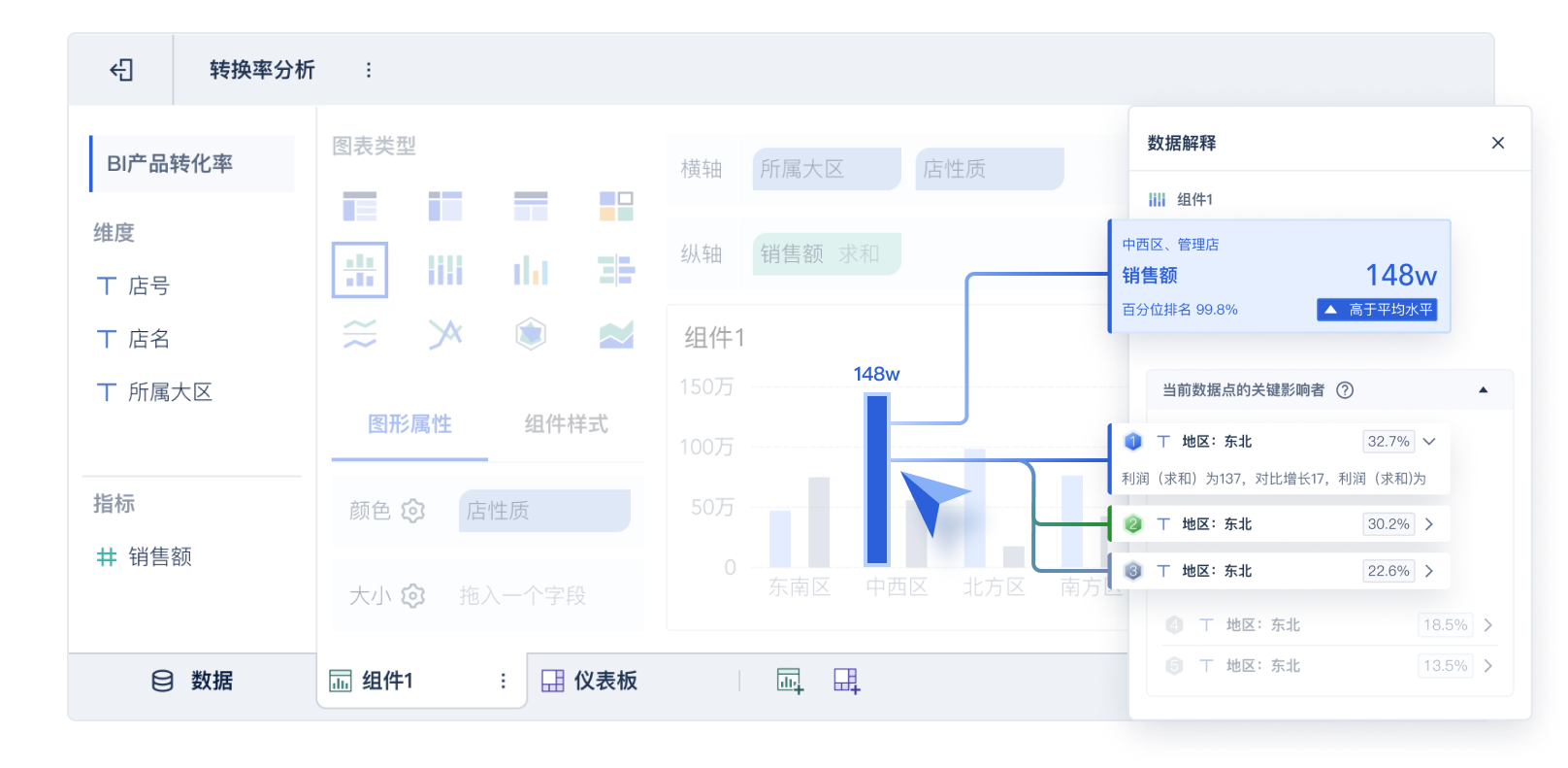

这些指标每月做一次趋势对比,做一张BI看板,拉出来一看就明白哪个仓库出了问题,哪个班组效率在下降。

(一)看板搭建前的3个关键问题

在动手前,必须先问自己三个问题:

不同角色的关注点不一样,看板结构、数据粒度也必须对应。

是想提升发货效率?减少滞销SKU?降低错发率?还是提升仓库人效?

只有明确目标,才能选对指标、图表和维度。不然做出来的看板就成了“炫图墙”。

你需要的源头数据可能来自多个系统:

搭建前务必和IT确认:哪些数据有、在哪、更新频率是多少、口径是否清晰?

一个好用的BI仓储看板,建议采用“分层 + 分角色”的设计思路。

目的:快速掌握仓库运营健康状态,发现结构性问题。

推荐核心指标:

指标 | 含义 | 看什么 |

|---|---|---|

总库存金额 & SKU数 | 当前库存规模 | 是否积压?SKU是否冗余? |

仓库周转率(天) | 平均库存/出库量 | 钱压多久? |

动销率 | 出库SKU / 总SKU | 活货占比 |

滞销库存金额占比 | 死货占比 | 库存是否健康? |

作业人效趋势 | 人均每日单量 | 是否人效低下? |

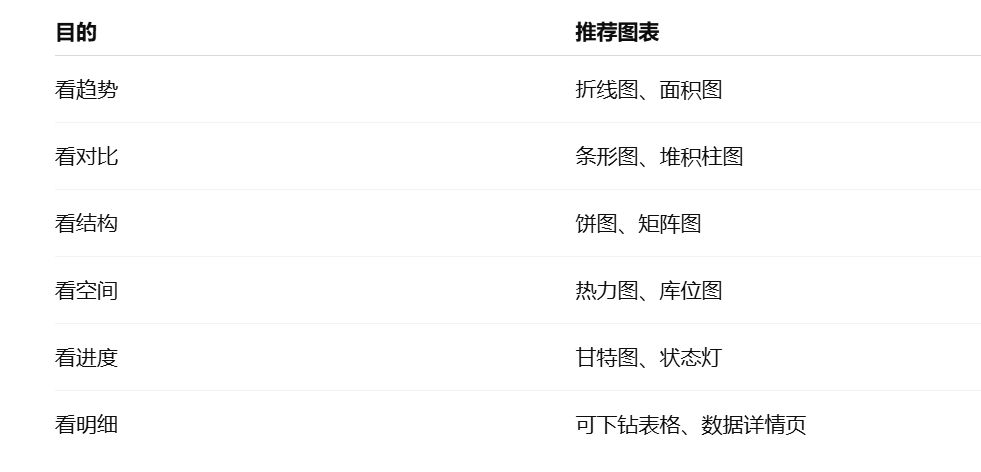

图表建议:

目的:掌握作业进度、人员效率、异常节点。

推荐核心指标:

图表建议:

目的:深入分析问题根因,支持运营优化。

推荐核心分析维度:

图表建议:

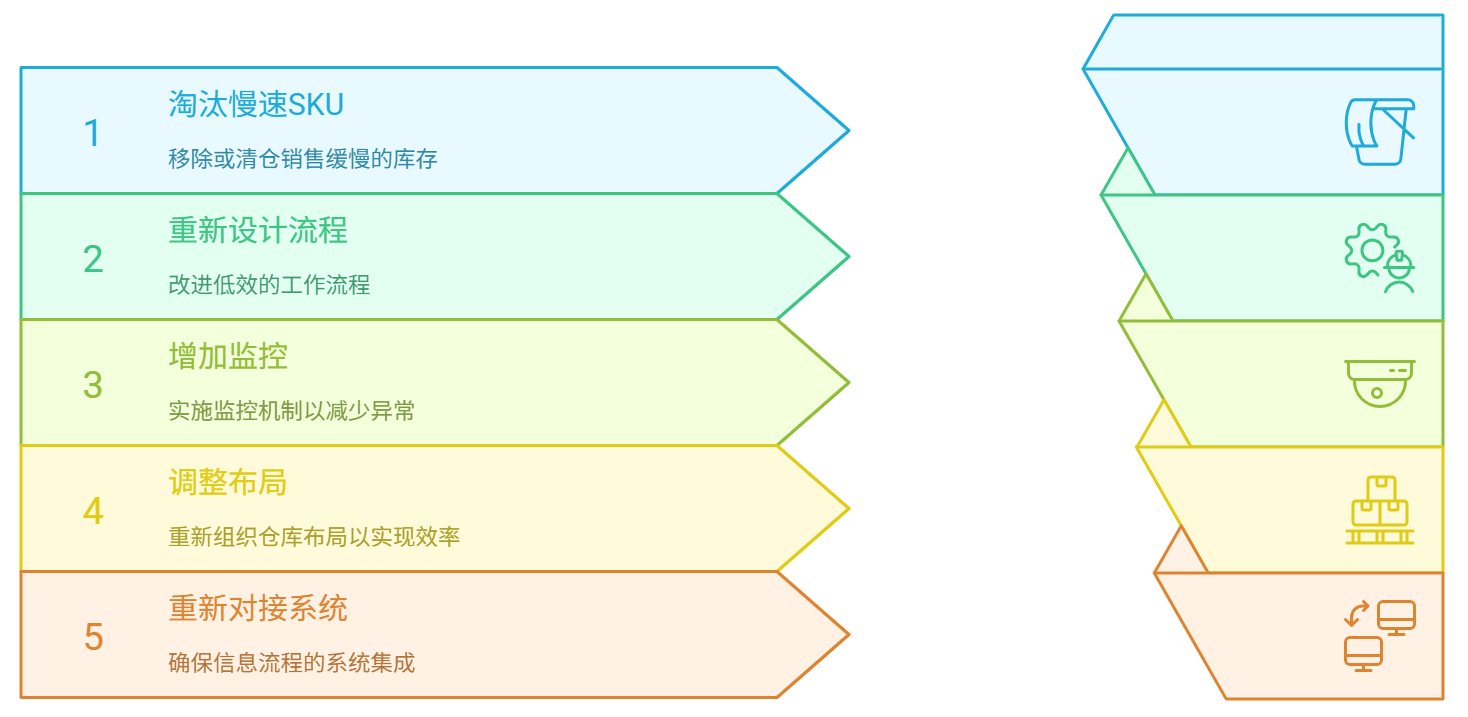

数据不是“看完就好”,而是为了优化流程,给管理动作提供依据。

最后,一定要定期复盘,做一个“仓储改进闭环”,形成制度化动作。

说到底,仓储不是简单的“存东西”,而是供应链的核心节点,是资金周转、客户体验、企业效率的交汇点。

很多企业的仓库之所以效率低、成本高、问题多,不是因为系统差,也不是员工懒,而是缺乏一套“能看清、能分析、能改进”的仓储管理逻辑。

今天我们这一篇,讲透了仓储分析的全流程:

仓储不是“管出来”的,而是分析+优化+机制一步步“跑”出来的。

如果你想让仓库变成企业的“利润区”,而不是“成本坑”,那就别再靠经验拍脑袋,而是要让数据驱动管理、让看板指导决策、让流程推动结果。

从今天开始,动起来,先从你的仓储分析做起。